随着市场竞争的日益激烈,广东作为中国制造业的重要基地,工厂管理效率和质量控制成为企业生存与发展的关键。防错法作为一种高效的质量管理工具,在工厂运营中发挥着重要作用。本培训教材旨在帮助企业管理者和员工掌握防错法的核心理念、方法和实践应用,从而提升生产效率、减少失误和浪费。

一、防错法的基本概念与重要性

防错法,源于日语“Poka-Yoke”,意指通过设计或流程改进,预防错误的发生。它强调在源头解决问题,而非依赖事后检查。在广东工厂管理中,防错法的应用能够显著降低产品缺陷率、提高客户满意度,并优化资源利用。例如,在装配线上安装传感器,可自动检测零件是否安装正确,避免返工和成本损失。

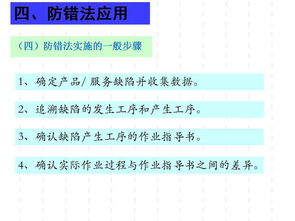

二、防错法的核心原则与实施步骤

防错法的实施遵循三大原则:源头控制、简单易行和自动化。企业需从以下步骤入手:

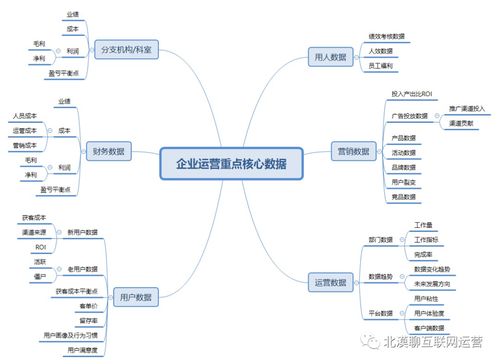

- 识别潜在错误:通过数据分析、员工反馈和流程审计,找出生产中的常见失误点。

- 设计防错措施:采用物理限制、警示装置或流程重组,如颜色编码、防误装配工具等。

- 测试与优化:在小范围内试点,收集数据并持续改进,确保措施有效且不影响效率。

- 培训与推广:对员工进行全面培训,培养防错意识,并将其融入企业文化。

三、广东工厂防错法实践案例分析

以广东某电子制造厂为例,该企业在组装手机部件时,经常出现螺丝漏装问题。通过引入自动计数器和视觉检测系统,工厂实现了零缺陷目标,生产效率提升20%。另一家纺织厂则通过标准化操作流程和防错标签,减少了面料混用错误,年节约成本超过50万元。这些案例表明,防错法不仅适用于高科技行业,也适用于传统制造业。

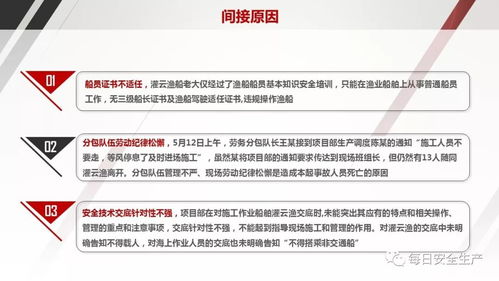

四、防错法在企业管理中的整合与挑战

将防错法融入企业管理体系,需结合精益生产、六西格玛等理念。企业应建立跨部门协作机制,鼓励员工参与改进。实施过程中可能面临员工抵抗、初期投资高或技术适配等问题。为此,管理层需提供充足资源支持,并通过激励机制促进全员参与。

五、结论与展望

防错法是广东工厂提升竞争力的有效工具,它不仅能减少错误,还能培养持续改进的文化。未来,随着智能制造的兴起,防错法将与物联网、人工智能结合,实现更精准的预测和预防。企业应积极采纳并定制化应用,以适应快速变化的市场需求。

通过本培训课程,参与者将掌握防错法的理论与实践技能,为广东工厂的可持续发展贡献力量。